煉鉛爐爐底用鋁鉻剛玉澆注料應(yīng)用性能

以電熔白剛玉(Al2O3英98%)、燒結(jié)氧化鋁粉(Al2O3多98%)����、工業(yè)氧化鉻粉(Cr2O3 > 99%)為原料。以鋯英石粉為加人物���,按一定顆粒組成級(jí)配�,以亞硫酸紙漿廢液做結(jié)合劑,在150MPa壓力下壓制成型��。試樣坯體在100℃溫度下干燥4h,然后在1750 ~ 1800℃:溫度下燒成���。(99%)為原料�。以鋯英石粉為加人物�,按一定顆粒組成級(jí)配,以亞硫酸紙漿廢液做結(jié)合劑�����,在150MPa壓力下壓制成型����。試樣坯體在100℃溫度下干燥4h,然后在1750 ~ 1800℃:溫度下燒成。

Cr2O3含量在10% ~ 15%,以固熔體(Al��、CO203)結(jié)合的熔粒耐火材料有較高的常溫和高溫強(qiáng)度�����。添加5%的硅酸鋯(ZrSiO4)可以改善鉻剛玉材料的燒結(jié)性能�����,在顯微結(jié)構(gòu)中可以形成包裹幾乎全部的ZrO2和玻璃相的鋁鉻固熔體和剛玉晶體�����,構(gòu)成連續(xù)的網(wǎng)絡(luò)結(jié)構(gòu)��,大大增強(qiáng)了鉻剛?cè)?耐火材料的力學(xué)性能�����。

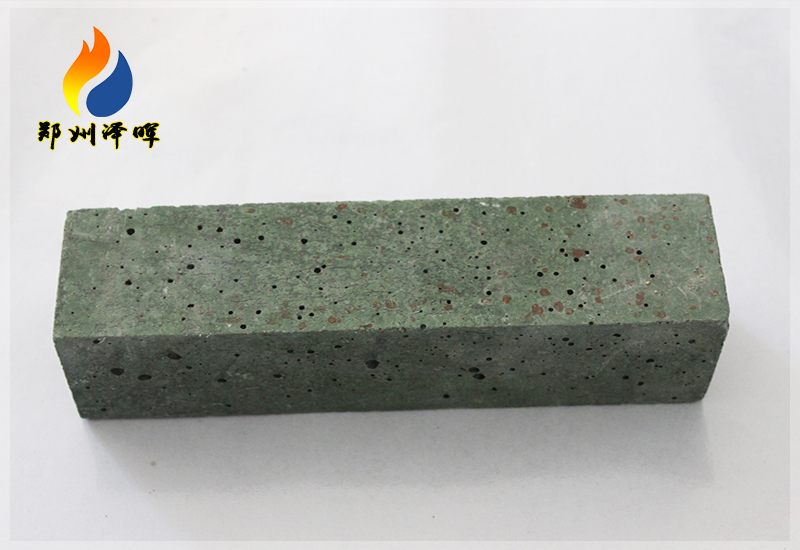

高純度鉻剛玉質(zhì)耐火澆注料是在高純度剛玉質(zhì)耐火澆注料基礎(chǔ)上���,摻加適量的工業(yè)氧化鉻����,采用低水泥技術(shù)制成的����。其主要產(chǎn)品為透氣磚和水口等,在煉鋼工業(yè)中得到廣泛應(yīng)用�����,使用效果較好,社會(huì)效益顯著���。

熔融爐是在間歇條件下操作的����,爐內(nèi)的最高溫度通常為1400~1600℃�����,偶爾也有超過1700℃的情況�,而且渣線下部的金屬層的溫度也達(dá)到1200~1300℃,爐內(nèi)各部位都是高溫區(qū)�。因此,熔融爐主要采用超高溫的鉻剛玉磚或鉻剛玉澆注料作為爐襯����。

在實(shí)際的熔融爐內(nèi),侵蝕比較輕微的部位使用Cr2O3含量為10%的鉻剛玉澆注料���,侵蝕嚴(yán)重的部位使用Cr2O3含量為20% ~ 30%的鉻剛玉澆注料����,侵蝕特別嚴(yán)重的渣口等部位使用Cr2O3含量為60%的鉻剛玉澆注料。

應(yīng)當(dāng)指出���,熔融爐用高鉻Cr2O3-Al2O3質(zhì)耐火材料中都添加約5%的單斜ZrO2 ,其目的是為了提高材料抗熱震性能�����,延長(zhǎng)使用壽命。

由于熔融爐的結(jié)構(gòu)往往都比較復(fù)雜�,考慮成本問題和施工性,所以熔融爐多采用鉻剛玉澆注料砌筑���。