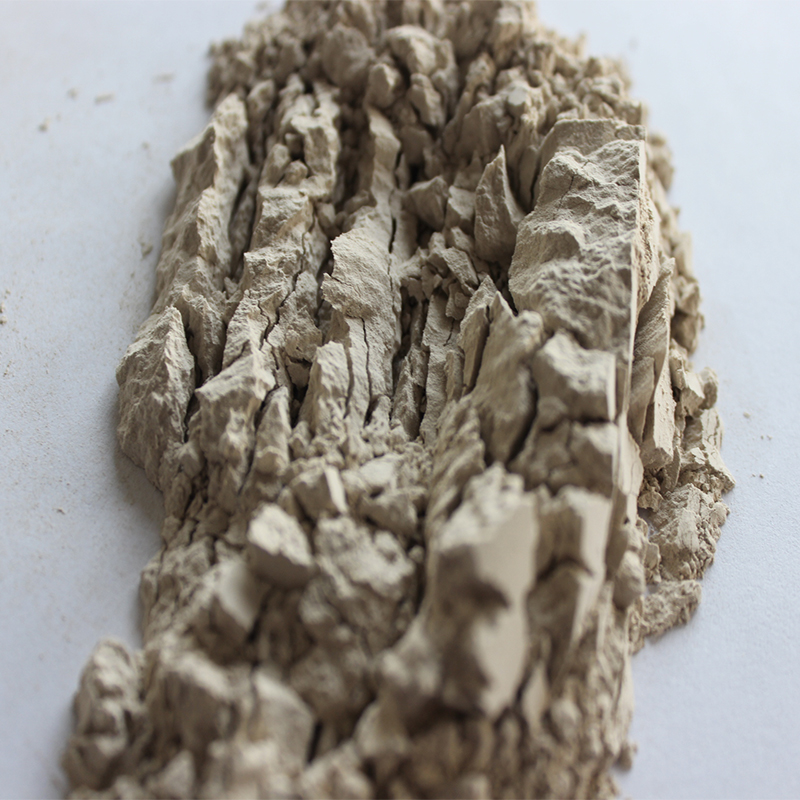

耐火材料配耐火磚原料的制備原理

耐火材料在生產(chǎn)過程中,其配合原料的制備需通過破碎、篩分分級�����、配料�、混煉、困料這5個(gè)重要工序,各工序間環(huán)環(huán)相扣���,任何一道都是關(guān)乎到最終耐火材料成品質(zhì)量的重要因素����。

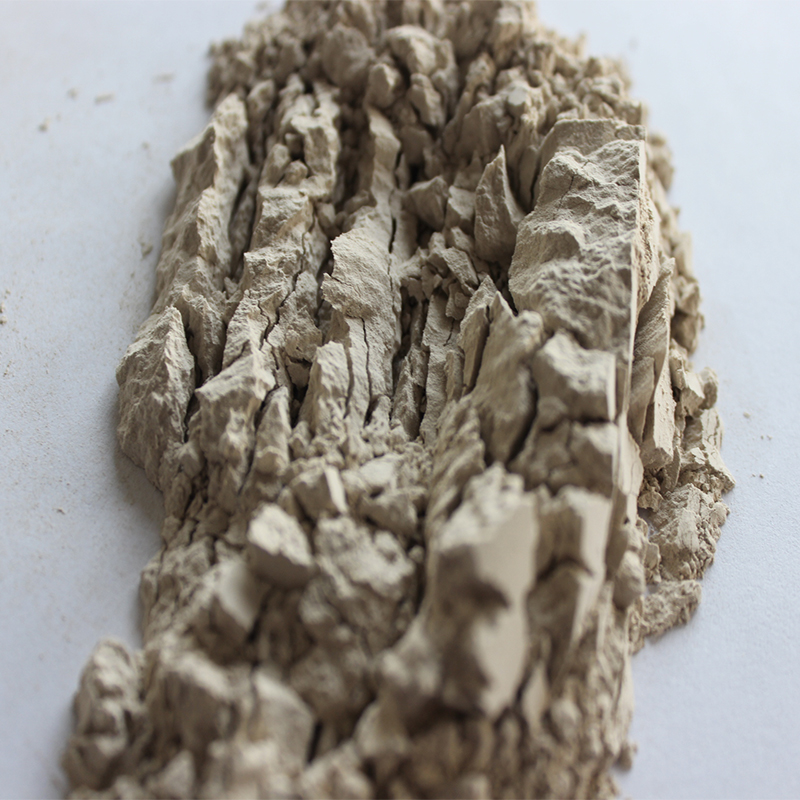

⑴破碎

破碎:將礦山采出的粒度為500~1500mm的礦塊破裂到粒度為5~25mm的過程,方式有壓碎��、擊碎��、劈碎等��,一般分3個(gè)階段����,粗碎從300mm破碎到50~75mm ,中碎從50-75mm破碎到3~5mm。細(xì)碎從5~10mm破碎到小于或等于0.088mm��。

磨碎:以研磨和沖擊為主,將破碎產(chǎn)品磨碎到10~300大小�,常用磨礦設(shè)備有棒磨機(jī)、球磨機(jī)�����、自磨機(jī)和半自磨機(jī)����。

⑵篩分和分級

篩分是指破粉碎后的物料通過一定尺寸的篩孔,使不同粒度的物料進(jìn)行分離的過程。篩分過程中,通常將通過篩孔的物料稱為篩下料�����,殘留在篩上的物料稱為篩上料。按顆粒在介質(zhì)(通常為水)中沉降速度的不同.將物料分為不同的等級�,稱為分級。篩分和分級是在粉碎過程中分出適合粒度的物料�����,或把物料分成不同粒度級別入選����。

生產(chǎn)耐火材料的坯料是將原料按一定比例與粒度組成配合。加入水或其他結(jié)合劑,在混煉機(jī)中混煉而制得的混合料�����。它具有坯體成型所要求的性能,如可塑性��、結(jié)合性��、流動性和充填性等���。坯料制備工序包括配料和混煉兩部分。

(3)配料的基本原則

根據(jù)耐火制品的性能要求和工藝特點(diǎn),將不同材質(zhì)和不同粒度的物料按一定比例逬行配合的工藝稱為配料���。確定坯料的配合比例時(shí),主要考慮制品的組成與性能要求���,保證制品達(dá)到規(guī)定的性能指標(biāo)�����,經(jīng)混煉后坯料具有必要的成型性能���。同時(shí)還注意合理利用原料資源,降低成本�����。

坯料的材質(zhì)組成的確定:包括耐火制品主原料��、輔助成分及添加劑的種類及比例的確定�。主原料的類別主要根據(jù)工藝要求和制品的性能指標(biāo)來確定。要求主原料能夠承受足夠高的使用溫度和良好的抗環(huán)境侵蝕性能等����。輔助成分和添加劑的引入常常是為了改善制品的使用性能,便于制品的制備或益于制品組成����、結(jié)構(gòu)和性育控制�����,其引入種類和數(shù)量是在一定的理論指導(dǎo)和試驗(yàn)基礎(chǔ)上確定的��。

在配制塑性要求高的成型料時(shí)�,使用可塑性高的生料量較多�。由于生料量未經(jīng)熱處理,在加熱時(shí)引起的不穩(wěn)定性高于熟料。因此�����,在對塑性影響不大的條件下,多配入孰料可減少制品燒成時(shí)的開裂或變形���。在可塑成型料中,生料配入量不超過全部原料用量的50%�����。對于半干成型料��,一段生料的加入量約占全部原料用量的5%?10%或更少些??伤苄愿叩纳显诔尚土现芯哂休^好的結(jié)合性?���?商岣呱鞯膹?qiáng)度,同時(shí)也有利于成型壓力的傳遞��,便于成型�����。生料一般以細(xì)粉的形式加入�,生料具有較大的反應(yīng)活性��,可促使坯體燒結(jié)����,有利于提高制品的強(qiáng)度。

配料顆粒組成的確定應(yīng)考慮如下幾方面:

1����、能夠保證坯料具有合理的堆積密度;

2���、滿足制品性能要求��,如要求抗熱震性好的制品�,應(yīng)在坯料中適當(dāng)增加顆粒部分的數(shù)量和增大臨界粒度����,對于要求抗渣性好的制品.應(yīng)使顆粒堆積滿足最緊密堆積,便于得到致密燒結(jié)體�;

3�����、對生產(chǎn)工藝過程的影響��,如在硅磚坯料中r要求細(xì)顆粒多些,使磚坯在燒成時(shí)易于進(jìn)行多晶轉(zhuǎn)化,而鎂磚坯料中細(xì)顆粒過多則易于水化,對制品不利�。

4、滿足后續(xù)工序的工藝要求,不同的成型方法對泥料的顆粒組成要求存在很大差異,除此之外還應(yīng)考慮到利于制品的燒成���,獲得所要求的顯微結(jié)構(gòu)和組成��。

5�����、配制坯料方法:一般有容積法和重量法兩種��。容積法配料是按物料的體積比來進(jìn)行配料,各種給料機(jī)均可作為容積配料設(shè)備�����。容積配料一般連續(xù)配料�����,其缺點(diǎn)是精確性較差����。而重量法配料精確度較高�,一般誤差不超過2%。

⑷混煉

混煉是使不同組分和粒度的物料與適量的結(jié)合劑經(jīng)混合和擠壓作用達(dá)到分布均勻和充分潤濕的泥料制備過程����,混煉在一定條件下泥料有壓實(shí)作用。

影響坯料混煉的因素:合理選擇混煉設(shè)備,確定適當(dāng)?shù)幕鞜挄r(shí)間���,以及選擇合適的結(jié)合劑并適當(dāng)控制其加入量等,有利于提高坯料的混煉均勻性���。另外,加料順序和粉料的顆粒形狀對坯料的質(zhì)量也產(chǎn)生影響���,如近似球形顆粒內(nèi)摩擦力小�,在混煉過程中相對運(yùn)動速度大,容易混煉均勻��。棱角狀顆粒的內(nèi)摩擦力大,故與前者相比需要較長的混煉時(shí)間���。

混料的混煉質(zhì)量對成型和制品性能影響較大,在實(shí)際生產(chǎn)中����,通常以檢査坯料的顆粒組成和水分含量來評定其合格與否�。混煉質(zhì)量好的泥料����,細(xì)粉形成一層薄膜,均勻地包圍在顆粒周圍,水分分布均勻,不但分布在顆粒表面,而且滲入顆粒的孔隙中����,泥料密實(shí),具有良好的成型性能。如果泥料的混煉質(zhì)量不好.則用手摸料時(shí)有松散感,這種泥料的成型性能較差���。

(5)困料

困料就是把初混后的坯料�,在適當(dāng)?shù)臐穸群蜏囟认聝Ψ乓欢〞r(shí)間�。困料時(shí)間的長短主要取決于工藝要求和坯料的性質(zhì)。

困料的作用隨坯料的性質(zhì)不同而異,如使結(jié)合黏土和水分分布得更加均勻些,充分發(fā)揮結(jié)合黏土的可塑性能和結(jié)合性能��,以改善坯料的成型性能���。而對氧化鈣含量較高的鎂磚坯料進(jìn)行困料���,則為了使氧化鈣在坯料中充分消化,以避免成型后的磚坯在干燥和燒成初期由于氧化鈣的水化而引起磚坯開裂���。又如,對用磷酸或磷酸鋁作膠結(jié)劑的不燒磚進(jìn)行困料��,主要是去除泥料內(nèi)化學(xué)反應(yīng)產(chǎn)生的氣體等�����。對于蜂窩陶瓷���、高溫窯具的主產(chǎn)泥料常需要較長時(shí)間的困料, 使坯料中的液體結(jié)合劑分布均勻,提高泥料的均勻性和成型性��。