耐火材料廠家:窯溫增高對耐火材料的影響

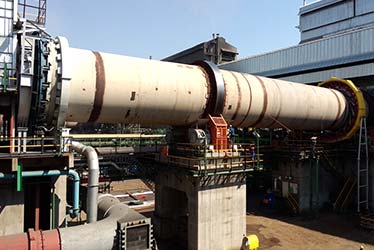

新型干法水泥窯預(yù)熱系統(tǒng)的熱交換能力很好。但是���,回轉(zhuǎn)窯部分的熱交換能力較差��,降低了燒結(jié)能力����。因此,水泥回轉(zhuǎn)窯需要提高燒成溫度加以補償�。水泥回轉(zhuǎn)窯中火焰的最高溫度可達1700℃,高溫作用十分強烈��。如果沒有窯皮的保護�����,裸露的耐火材料將很快損毀����。

隨著水泥窯產(chǎn)量的增大,回轉(zhuǎn)窯的高溫負荷也逐步增大�。當產(chǎn)量從2000t/d 提高至7000t/d時,窯的截面熱負荷從4.2X109cal/(m2.h) (lcal = 4.18J,下同)提高至6.2X109cal(m2·h)�,高溫帶耐火材料表面的熱負荷約從3.0X109cal/(m2.h)提高至4.8X 109cal/(m2.h),表面產(chǎn)量負荷也從8t/dm2提高至llt/dm2��。

大型預(yù)分解(PC)窯使用熱回收效率在60%以上的高效冷卻機以及使用燃燒充分��、一次風比例又少的多風道燒嘴�����,窯頭還加強了密閉和隔熱。某4.7mX74m預(yù)分解窯上�,二次空氣溫度達1150°C,窯尾氣流溫度達1050?1100℃ (最高1200℃)���,且離開窯筒熟料的溫度達1400℃��。它的過渡帶����、燒成帶�����、冷卻帶����、 窯門罩����、冷卻機的喉部和高溫區(qū)以及燒嘴外側(cè)等部位的工作溫度遠高于傳統(tǒng)水泥窯的相應(yīng)部位。

高溫雖有利于水泥的燒成�����,但會削弱耐火材料的性能,并加速對耐火材料的侵蝕�����,致使耐火材料發(fā)生損壞����,影響耐火材料壽命。因此��,水泥預(yù)分解窯必須使用一系列新型耐火材料來取代傳統(tǒng)窖上原來采用的傳統(tǒng)材料�。例如.水泥回轉(zhuǎn)窯燒成帶的正火點(中心)部位需要使用高級鎂質(zhì)耐火材料,包括荷重軟論溫度>1650℃的直接結(jié)合鎂鉻磚或優(yōu)質(zhì)無鉻堿性磚�����。

如果水泥窯中的耐火磚部分損毀�����。剩余窯襯的厚度就會變小��,襯體的隔熱作用就會減弱����,窯體表面溫度就會升高�。由此��,將引起耐火材料損毀速度進一步增加�����。例如�,高溫帶筒體溫度從正常溫度250?300℃增高達350?400℃時,窯體就會產(chǎn)生很大變形��。窯體和耐火材料之間就會出現(xiàn)熱膨脹差:某些情況下�,這種差異可以使筒體和耐火磚之間出現(xiàn)很大空隙,使耐火材料發(fā)生松動����,運轉(zhuǎn)中的筒體和窯襯發(fā)生相對運動�,耐火材料受到磨損。另一些情況下�,窯體的膨脹受到整體性耐火耐火材料(如澆注料)的限制,窯體和耐火材料之間產(chǎn)生很大應(yīng)力:這種應(yīng)力可以將錨固件拔出或者損害錨固件周圍的耐火材料����。